Montage

Yaskawa Schweiz Nach Anwendungen Montage

Überblick

Automatisierte Montage mit Robotern

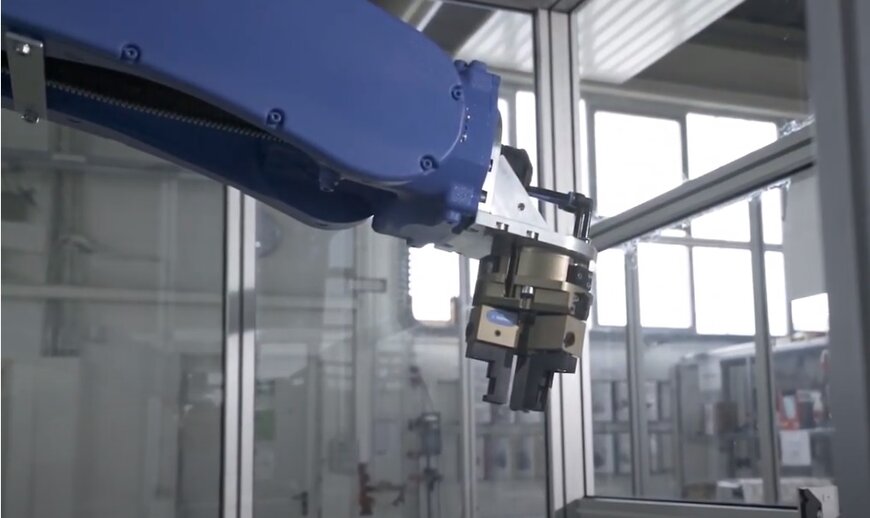

Industrieroboter für Montage- und Fügeaufgaben in der Montage ist ein weites Feld. Dabei hat der Roboter entweder ein Montagewerkzeug an der Hand, oder er bewegt Bauteile unter stationär installierte Fügerstationen. Im letzteren Fall sind Bauteilgreifer aller Art am Roboter montiert.

Yaskawa Motoman Roboter sind die beste Wahl für alle herausfordernden Montageaufgaben.

Die Vielseitigkeit der Montage

Die automatisierte Montage kann unglaublich individuell und vielseitig sein - genauso wie Roboter es sind. Montage ist eigentlich eine Sequenz von Einzeloperationen wie Bauteilerkennung, Bauteilzuführung, Bauteilhandhabung, Bauteilvereinzelung, Positionierung, Greifen, Einsetzen, mechanischen Fügeverfahren wie Schrauben/Einsetzen/Clipsen, in Verbindung mit vor- oder nachgeordneten Operationen wie Qualitätsprüfung, Reinigung, Ver-/Entpacken, Verschließen, Kleinen, Gravieren, Kennzeichnen .... und Hunderte mehr. Das alles macht Montageaufgaben für Roboter etwas komplexer als reine Pick&Place-Anwendungen - jedoch für die Automatisierung mit Robotern hochinteressant!

Alle Fügeverfahren haben spezielle Herausforderungen, denen wir eigene Web-Seiten gewidmet haben. Da sind die thermischen Fügeverfahren (Lichtbogenschweißen, Reibschweißen, Laserschweißen, Punkt- und Bolzenschweißen und Ultraschallschweißen), die mechanischen Fügeverfahren wie Schrauben/Nieten/Clinchen, sowie das Kleben.

Die Robotersteuerung ist eingebettet in einen Kommunikationsfluss, empfängt Daten (z.B. Bauteilidentifizierung, Prozesskennung), verarbeitet Prozessdaten (z.B. Drehmoment/Kraftverläufe über Weg/Zeit) und Prozessergebnisse (IO/NIO), und sendet Daten über Prozeßführung, Prozeßkontrolle oder Auswertung an übergeordnete SPS-Betriebsmittelsteuerungen, ERP/MES-Systeme oder in die Cloud.

Montagegerechte Automation mit Robotern

Gemäß Lehrbuch ist es immer zu empfehlen, dem Roboter alle Teile und Werkstücke nach Möglichkeit in geordneter Weise zu präsentieren, z.B. in einer Vorrichtung oder einem Werkstückträger. Einlege- und Spannvorrichtungen werden während des Montageprozesses verwendet, um Einzelteile oder montierte Baugruppen während des Montagevorgangs in Position zu halten. Diese Vorrichtungen werden im allgemeinen individuell für die zu montierenden Werkstücke angefertigt.

Flexible Montage-Automation mit Robotern

Aber die Zeiten haben sich geändert, flexible Automation der Montage ist zunehmend gefragt - und Flexibilität ist schließlich eine Kerneigenschaft von Robotern. Roboter können heute "sehen" und "fühlen", und beherrschen die für eine Variantenflexibilität notwendige Logik und Kommunikation. Es gibt universelle, kraft-/positionsgesteuerte Greifer und flexible Werkzeugwechsler. Es gibt schnelle und zuverlässliche maschinelle Bildverarbeitung, Kraft/Momentensensorik, und standardisierte Kommunikationsprotokolle auf Komponenten-/Zellen-/Linien- und Fabrikebene sind Stand der Technik. Damit erfüllt die robotergestützte Montage heute schon alle Voraussetzung einer smarten Fabrik von morgen, und ist ungleich flexibler und vielfältiger als starr verkettete automatisierte Produktion.

Robotermodelle für die Montage/Demontage

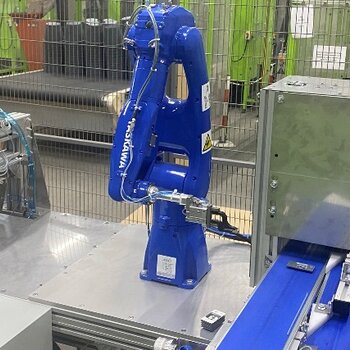

6/7-Achs-Industrieroboter

Für die automatisierte Montage empfehlen wir üblicherweise alle 6-achsigen Handling-Roboter, insbesondere die GP-Serie in Verbindung mit unserer Robotersteuerung YRC1000 oder YRC1000micro. Diese Robotermechaniken sind universell einsetzbar, sehr schnell, besitzen eine sehr gute Positions- und Wiederholgenauigkeit, haben im Roboterarm integrierte Medienversorgungen oder können mit Medienpaketen ausgestattet werden. Die Robotersteuerungen bieten alle denkbaren Möglichkeiten zur Ansteuerung von Werkzeugen und Greifern sowie zur Kommunikation.

Die 7-achsigen Modelle der SIA-Serie sind noch besser geeignet für Arbeiten unter engen Platzverhältnissen.

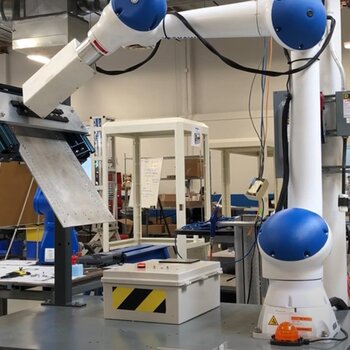

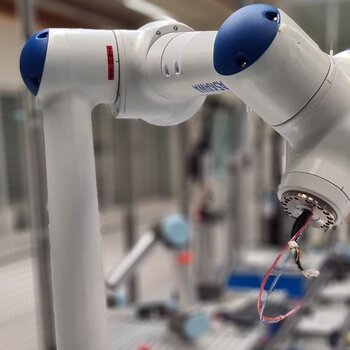

Kollaborative Roboter für die automatisierte Montage/Demontage

Die kollaborativen Robotermodelle HC10/HC20 sind für die Montage besonders attraktiv, wenn Arbeitsinhalte und Arbeitsräume zwischen Mensch und Roboter geteilt werden, ohne dass ein Schutzzaun für den sicheren Betrieb erforderlich wäre. Smarte Automation und kollaborative Roboter-Arbeitsplätze sind in diesen Zeiten von Covid-19 und gefährdeten Lieferketten aktueller denn je, denn mit ihrer Hilfe lassen sich lohnintensive Handarbeits-Produktionsstraßen zurück nach Europa verlegen, mit entsprechendem Werker-Schutzabstand.

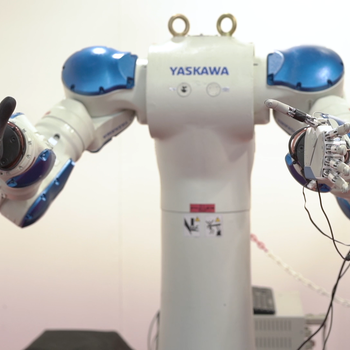

Zweiarmige Roboter (SDA) für die automatisierte Montage/Demontage

Die 14/15-achsigen Doppelarmroboter der SDA-Serie sind die Könige unter den Montagerobotern - sie besitzen die Statur und den Arbeitsbereich eines Menschen, und sind ihm doch hinsichtlich Traglast, Ausdauer und Beweglichkeit sogar überlegen. Beide Arme können völlig synchronisiert oder unabhängig voneinander arbeiten. Das macht die SDA-Roboter geeignet für komplexe Arbeitsfolgen und Aufgaben, wo die Koordination zweier Hände sinnvoll ist (z.B. bei biegeschlaffen Kabeln, oder zur Vermeidung aufwendiger Greiferstrukturen, weil man einfach links und rechts greifen kann).

So ist es naheliegend, den Doppelarm-Roboter einfach alle Arbeitsschritte kopieren zu lassen, so wie sie der Mensch durchführt - ein Anachronismus für die klassische Roboterautomation. Die Idee, für eine bestimmte Aufgabe einen zweiarmigen Roboter in Betracht zu ziehen, entspringt oft einer spontanen Inspiration, einem innovativen Gedanken, Dinge einmal anders zu automatisieren wie üblich. Der Benefit liegt oft in einer radikalen Vereinfachung des Roboterumfelds, z.B. der Teilezuführung.

Wo könnten Sie solche doppelarmigen Roboter sinnvoll in Ihrer Produktion einsetzen? Ein paar Inspirationen finden Sie hier.

Bildverarbeitung mit 2D/2.5D/3D Kameras

Bei Montagevorgängen übernimmt die maschinelle Bildverarbeitung typischerweise folgende Aufgaben für den Roboter:

- Erkennen des Vorhandenseins eines Bauteils

- Erkennen des Zustands einer Vorrichtung (leer, Bauteil eingelegt, Bauteil geklemmt)

- Erkennen der Bauteilposition in der Ebene, auf einem Förderband oder im Raum (auch wenn die Bauteile nicht ausgerichtet sind)

- Erkennen von Eigenschaften des Bauteils (Varianten)

- Inspektion des Montage-Ergebnisses (Montage oder Füllstand komplett, IO/NIO)

Die Kamera kann entweder statisch (auf einem Stativ) über dem Werkstück angeordnet werden, oder direkt am Roboterarm.

Bildverarbeitungssysteme, insbesondere Smart Kameras, sind seit Jahren derart verläßlich, einfach im Umgang und preislich attraktiv geworden, dass sie sogar mehr und mehr als Alternative für klassische Näherungsschalter in Vorrichtungen eingesetzt werden.

Unser integriertes 2D-Smart-Kamerasystem MotoSight2D ist perfekt, um dem Roboter mitzuteilen, wo er Bauteile auf einer Ebene oder einem Förderband finden kann.

Doch es gibt auch viele anspruchsvolle Bildverarbeitungs-Anwendungen, wo man mit 2D Smart-Kameras nicht mehr weiter kommt. In diesen Fällen greifen unsere Systemintegratoren - mit unserer Unterstützung - auf ein großes Netzwerk von erfahrenen Bildverarbeitungs-Anbietern zurück. Unser Job ist es sicherzustellen, daß diese Bildverarbeitungssysteme problemlos und einfach in unsere Steuerung integriert werden können, z.B. mit unserem genial einfach zu verwendenden, universellen VSTART-Befehl. In den letzten 30 Jahren ist bei YASKAWA eine eindrucksvolle Software-Bibliothek und ein reicher Erfahrungsschatz entstanden, auf welche wir gern zurückgreifen, um Sie bestmöglich zu unterstützen.

Zur Entwicklung individueller Softwaretreibern steht unser Motoplus C++ SDK Software Development Kit zur Verfügung. Und dann ist da noch die weite Welt der ROS Community....

Sensitive Montage mit der Servofloat-Option

Die YASKAWA-Softwareoptionen "Link Servofloat" oder "Linear Servofloat" werden von unseren Kunden für Montageaufgaben besonders gern eingesetzt. Servofloat unterstützt Fügevorgänge mit Einführschrägen oder Einführhilfen, um Probleme durch Fügetoleranzen oder nicht hundertprozentig programmierbare Zielpositionen zu überwinden, ohne dabei die Fügeteile zu beschädigen oder zu verklemmen. Die Servofloat-Option gibt extern wirkenden Kräften beim Fügen Vorrang vor der Positionskontrolle des Roboters, und schaltet bestimmte Einzelachsen oder deren Kombination gezielt weich, um eine Fügerichtung im Raum durchzusetzen. Ideal für die Montage von Getrieben, Passungen oder das Einstapeln von Bauteilen in grob vorpositionierte Werkstückwagen, gern auch in Verbindung mit einer Bildverarbeitung.

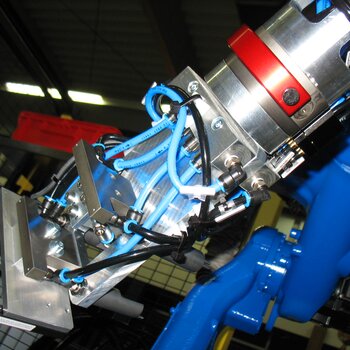

Sensitive Montage mit Kraft-/Momenten-Sensoren

Bei kniffligeren sensitiven Fügeaufgaben, wo herkömmliche Softwarefunktionen oder Servofloat an Grenzen geraten, kommt kraft-/drehmomentgesteuertes Fügen zum Einsatz. Ein am Roboterflansch zwischengeschalteter 6D-Kraft-/Momentensensor misst die beim Fügevorgang auftretenden Reaktionskräfte und Momente, auf die der Roboter reagiert darauf, indem er z. B. eine Rück- oder Zustellbewegung durchführt, einer Kontur folgt oder einfach nur abschaltet.

Wir empfehlen unser eigenes Produkt MotoFit - hervorragend integriert und jeweils optimal auf die kinematischen und Servo-Eigenschaften einzelner Robotermodelle abgestimmt. Mt Motofit kann der Roboter sogar Bauteiloberflächen unter Beibehaltung einer definierten Anpresskraft folgen.

Wenn Sie Kraft-/Drehmomentsensortechnik von Drittanbietern bevorzugen, bieten die YRC1000/FS100-Controller ausgezeichnete Standard-Sensor-Kommunikationsschnittstellen, z.B. schnelle digitale und analoge Eingänge, integriertes Ethernet und andere Feldbus-Schnittstellen. Fraben Sie uns - wir haben schon viele Sensoren integriert und können vielleicht Treiber aus unserer Bibliothek bereitstellen.

Für den Fall, dass Sensorik oder Treiber noch nicht unterstützt weden, können Kunden mit unseren Software-Entwicklungswerkzeugen (MotoGSI oder Motoplus C++ SDK) Treiber selbst entwickeln. Fragen Sie uns!

Sensitive Fürgeroboter mit Kraft-Momentensensoren können mit Hilfe künstlicher Intelligenz (Neuronale Netzwerke) trainiert werden.

Der richtige Roboter-Greifer

In der Montage kommt es auf die optimale Auslegung des Greifersystems an. Greifer gibt es in den unterschiedlichsten Bauarten, Ausprägungen und Wirkprinzipien. Das Know-how zur Auslegung und Betrieb eines Greifers ist sehr vielfältig. Auch hier verlassen wir uns auf unser weites Partnernetzwerk von Herstellern modularer Standard- und speziell konstruierter Sondergreifer-Lösungen. Viele von ihnen stehen mit uns in engem Kontakt. Sie profitieren von deren Know-how, und wir stellen entsprechende Adaptionen und Software-Schnittstellen bereit, um diese Greifer vom Roboter aus zu steuern oder zu regeln.

Mehr und mehr Greifer sind in unserem Plug-and-Play-Programm "Smart Series" enthalten, und damit für eine besonders einfache Installation und Parametrierung vorbereitet.

Flexible Greiferlösungen für Roboter

Die meisten Montageaufgaben erfordern weitgehende Flexibilität, um mit einer Vielzahl von Bauteilen und Bauteilgruppen in verschiedenen Montagestadien umgehen zu können. Unsere Roboter unterstützen alle Methoden zum Erreichen dieser Flexibilität - z.B. universelle oder drehende Mehrfachgreifer oder programmierbare Greifer.

Man kann Greifer flexibel machen, indem man viele Bewegungen in den Greifer integriert, wobei die Servoantriebe der Greiferelemente als 7./8./9. Achse des Roboters mitgesteuert werden können. Oder man kann flexible Greifer so reduziert und einfach wie möglich machen - z.B. Zwei-Backen-Greifer mit 3-D-gedruckten Fingern. Fragen Sie uns !

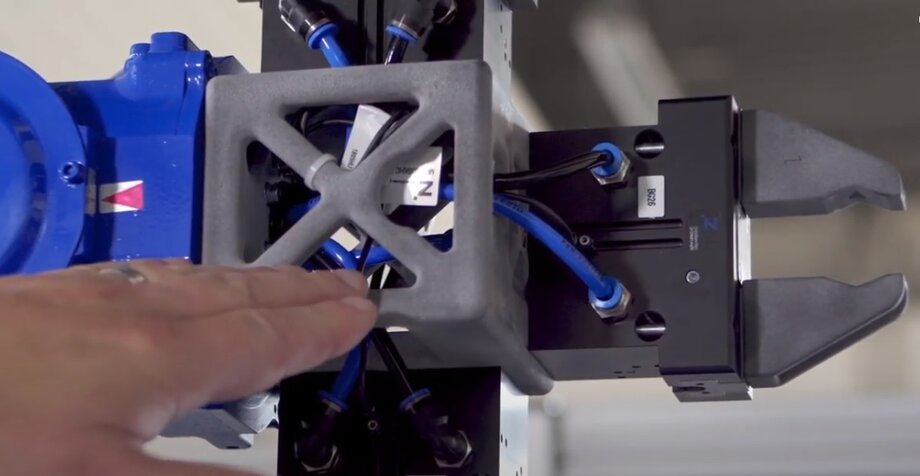

Automatische Werkzeugwechsler für Robotergreifer

Wenn die Variantenvielfalt der Werkstücke und die Konstruktion eines entsprechend flexiblen Greifers zu komplex wird, helfen Werkzeugwechsler. YASKAWA-Robotersteuerungen unterstützen ein sehr schnelles automatische Docking mit stabilem und schnellem Medien- und Signalaufbau (Pneumatisch/Elektrisch/Feldbus), und können sehr viele unterschiedliche Werkzeuge automatisch verwalten.

3D-gedruckte Greifer und Greiferteile für Motoman-Roboter

Die 3D-Drucktechnologie wird übrigens häufig für Robotergreifer und deren Ersatzteile (Greiffinger) eingesetzt. Die 3D-Drucktechnologie ermöglicht eine schnelle, kompakte und leichte Greiferkonstruktion, indem alle Funktionen, z.B. die pneumatische Versorgung, in das Greifergehäuse integriert werden. Greiferfinger lassen sich in Minutenschnelle drucken. Mit 3D-Druck-Rapid Prototyping kann der letzte Feinschliff an der Greifergeometrie im Verlauf der Inbetriebnahme optimiert werden.