Vollautomatisierte Handling- und Prüfzelle für medizinische OP-Komponenten von Pinger Robotics

Vier gewinnt!

Zunächst ging es für Pinger Robotic bei diesem Auftrag nur darum, die Bestückung eines kamerabasierten Prüfsystems bei dem Medizintechnik-Spezialisten WaveLight zu automatisieren. Im Projektverlauf kamen dann weitere vor- und nachgelagerte Handlingschritte dazu. Das Ergebnis ist eine ebenso komplexe wie kompakte Handling- und Prüfzelle, in der insgesamt vier MOTOMAN GP-Industrieroboter von Yaskawa hochpräzise interagieren.

- Branchen

- Life Sciences und Laborautomation

- Anwendungsmöglichkeiten

- Handling

- Kunde

- Pinger Robotic GmbH

- Produkte

- GP-Serie

- GP8 - GP-Serie

Noch vor 30 Jahren waren Laseroperationen am Auge medizinisches Neuland. Heute gehen Schätzungen [https://www.swr.de/leben/gesundheit/keine-brille-dank-augen-lasern-alles-rund-um-die-op-100.html] von rund 100.000 solchen Eingriffen pro Jahr aus. Von diesem rasanten Anstieg profitiert nicht zuletzt die WaveLight GmbH mit Hauptsitz in Erlangen. Das Tochterunternehmen von Alcon entwickelt und produziert als ein weltweit führender Hersteller in diesem Bereich Diagnose- und Operationstechnologien für die refraktive Chirurgie. Mit Erfolg: Zuletzt wurde am Standort Pressath eine neue Fertigungshalle gebaut und bezogen, um die Kapazitäten des Medizintechnik-Spezialisten weiter zu erhöhen.

Zusätzliche Wachstumspotenziale sieht das Unternehmen zudem in der Automatisierung von weiteren Produktionsschritten. Im Fokus stehen dabei besonders Handlingaufgaben, die wegen ihrer Komplexität bisher manuell ausgeführt werden mussten. Vor diesem Hintergrund nahmen die Experten von WaveLight auch Kontakt mit dem Roboterhersteller Yaskawa und dessen Systempartner Pinger Robotic GmbH aus dem rheinland-pfälzischen Polch auf.

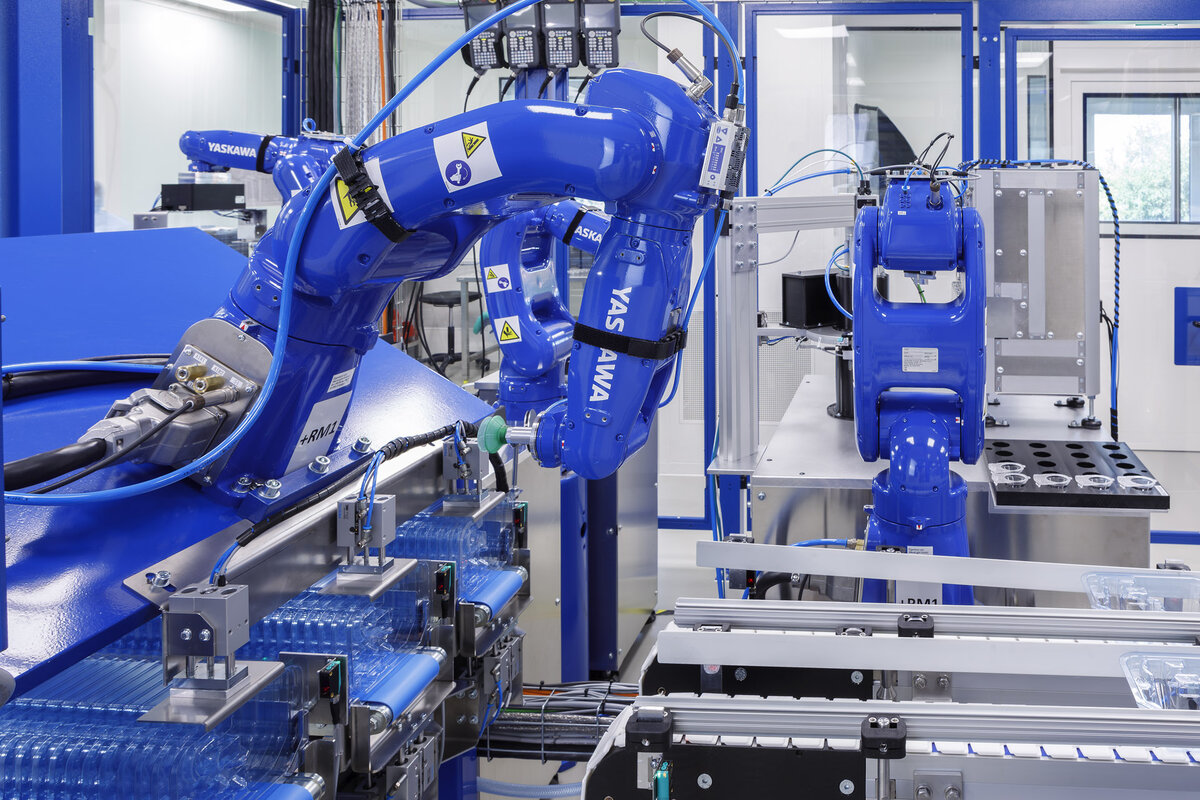

Bild: Die vollautomatisierte und dennoch kompakte Zelle vereint Handling- und Prüfaufgaben.

Aufgabenstellung: Automatisierte Qualitätsprüfung

Konkret ging es bei dieser Anfrage um die Automatisierung der Qualitätsprüfung einer Komponente – genauer: um das Einlegen in das kamerabasierte Prüfsystem und das anschließende Entnehmen von einem sogenannten Applanationskegel. Der Applanationskegel ist Bestandteil des WaveLight FS200 Patient Interfaces. Dabei handelt es sich um ein medizinisches Einwegprodukt, das während der Operation das Auge mit dem Lasersystem verbindet. Es besteht aus mehreren Komponenten – einem Applanationskegel, einem Saugring und einem Schlauchsystem.

Die Aufgabenstellung an Pinger Robotic umfasste zunächst nur die Automatisierung der Kernprozesse, das heißt im Einzelnen: das präzise Entnehmen der Applanationskegel aus den Trays, das Einlegen in die kamerabasierte Prüfstelle, die Entnahme nach bestandener Kontrolle sowie das passgenaue Einpressen in die Blisterverpackung – und das alles innerhalb einer vorgegebenen Taktzeit.

„Hier hat sich wieder einmal bewährt, dass wir als Automatisierungspartner schon in einer sehr frühen Phase eingebunden waren“, blickt Geschäftsführer Jochem Pinger von Pinger Robotic auf die letzten Monate zurück. Denn im weiteren Projektverlauf zeigte sich, dass sich auch die vor- und nachgelagerten Schritte sinnvoll in die Lösung integrieren ließen, nämlich zum einen die Zuführung der Trays und zum anderen die Vereinzelung der Blister inklusive Bestückung der Fördertechnik für den werksinternen Weitertransport der geprüften und neuverpackten Applanationskegel.

Die Automatisierung dieser vielfältigen Handlingprozesse erschwerten gleich mehrere Aspekte: So liegen die zu prüfenden Kunststoffkegel in unterschiedlichen Geometrien vor, da sie aus verschiedenen Quellen stammen. Auch die Anlieferungstrays variieren in Form und Layout, was eine flexible Handhabung erfordert. Zusätzlich findet der gesamte Prozess in einem umgebungskontrollierten Raum statt. Die Einhaltung strenger Hygienestandards verhindern die Kontamination der Produkte, zusätzlich werden die Komponenten anschließend mitsamt der Blisterverpackung sterilisiert.

Bild: Insgesamt vier MOTOMAN GP-Industrieroboter von YASKAWA interagieren hochpräzise.

Lösung: Anlagenkonzept mit vier Robotern

Das Ergebnis der aufgabenspezifischen Entwicklungsarbeit von Jochem Pinger und seinem Team ist eine vollautomatisierte Handling- und Prüfanlage mit dennoch kompakten Abmessungen. Das Herzstück des Anlagenkonzepts bildet eine Zelle mit insgesamt vier Industrierobotern, die – wie bei dem beliebten Strategiespiel „Vier gewinnt!“ – erst in der Kombination ihre volle Stärke entwickeln.

Exakt aufeinander abgestimmt, übernehmen die vier Roboter im Parallelbetrieb unterschiedliche Aufgaben entlang der Prozesskette: Der erste führt die ankommenden Trays mit einem flexibel und automatisch anpassbarem Greifer von Zimmer zu. Der zweite holt die Applanationskegel aus den Trays und setzt sie in den Drehtisch der Kameraprüfstation. Der dritte entnimmt die Applanationskegel – nach bestandener Qualitätsprüfung – wieder aus dem Drehtisch und setzt sie in die Blister. Diese werden abschließend vom vierten Roboter vereinzelt und auf das Förderband gelegt. Alle sechs Sekunden verlässt eine automatisch geprüfte und verpackte Komponente die Anlage.

Warum aber überhaupt Roboter und nicht z. B. konventionelle Handhabungstechnik? – Auf diese Frage hat Jochem Pinger gleich mehrere überzeugende Antworten: „Angesichts der unterschiedlichen Formen der Komponenten und der Trays wären herkömmliche Entnahmemaschinen nicht flexibel genug. Und für klassische Bestückungsaufgaben, wie hier bei den Schritten 2 und 3, sind Roboter ohnehin alternativlos“, urteilt der Automatisierungsprofi. „Am ehesten hätte sich für das abschließende Handling der Blister eine Alternative finden lassen. Der Kunde wünschte sich aber einen großen Zwischenpuffer, sodass sich auch hier ein Roboter als optimale Lösung erwies.“

Bild: Ein Roboter setzt die Applanationskegel nach bestandener Qualitätsprüfung in die Blister.

MOTOMAN GP-Serie: universell einsetzbar

Bei der Auswahl der Roboter fiel die Entscheidung auf den Hersteller Yaskawa. „Mit Yaskawa verbindet uns eine gute Zusammenarbeit und wir fühlen uns immer gut beraten. Außerdem wurde die Marke in diesem Fall auch vom Kunden her favorisiert“, begründet Jochem Pinger diesen Schritt und präzisiert. „Zum Einsatz kommen nun vier MOTOMAN GP8. Mit 8 Kilo Tragkraft ist dieses Modell von der Größenordnung her genau das Richtige für diese Anlage.“

Die kompakten und extrem schnellen Handling-Roboter der GP-Serie („GP“ steht für „General Purpose“) wurden für besonders schnelle Füge-, Verpackungs- und allgemeine Handhabungsapplikationen entwickelt. Eingeführt als schnellste Industrieroboter seiner Klasse, ist der MOTOMAN GP8 komplett in der Schutzklasse IP67 ausgeführt. Außerdem erleichtern glatte Oberflächen die Reinigung. Obwohl nicht explizit hygienegerecht ausgeführt (wie etwa die Serie MOTOMAN HD) ist dieser GP-Roboter damit auch sehr gut für umgebungskontrollierte Bereiche wie bei WaveLight geeignet.

Sein schlankes und kurviges Design ermöglicht es dem Manipulator zudem, tief in Arbeitsbereiche einzutauchen. Für die Verbindung zwischen Manipulator und Steuerung ist nur noch ein Roboterkabel notwendig. Die Vorteile dieser Lösung liegen in einem geringeren Verschleiß und in einem reduzierten Platzbedarf. Auch der Aufwand für Wartung und Ersatzteilhaltung sinkt.

Bild: Die Köpfe hinter der realisierten Automatisierungslösung (von links): Jochem Pinger (Geschäftsführer von Pinger Robotic) mit Oliver Pfaff (Director Manufacturing Operations) und Fertigungsleiter Hubert Witzl von WaveLight.

Bewährtes Erfolgsrezept

Seit Juni 2025 ist die vollautomatisierte Handling- und Prüfzelle mit ihren vier MOTOMAN-Robotern erfolgreich bei WaveLight in Betrieb. Die Kombination von leistungsfähiger Robotik mit eigenentwickelten Softwarelösungen bewährte sich dabei einmal mehr als Erfolgsrezept von Pinger Robotic. Und nicht zuletzt lassen sich einzelnen Elemente dieser komplexen Anlagen auch für andere Anwendungen gewinnbringend nutzen.

Autor:

Florian Kohut, Key Account Manager Packaging Industry, Yaskawa Europe GmbH – Robotics Division, DE-Allershausen

Kontakt für Leseranfragen:

Tel. +49-8166-90-0

robotics@yaskawa.eu

www.yaskawa.de

Quelle für alle Bilder: Yaskawa Europe GmbH